我们都熟悉使用低功率无线充电的充电牙刷或手机充电板,但对于高功率无线充电而言,例如电动汽车 (EV),未来将面临哪些挑战?

几乎所有插电式电动汽车的车主都依赖一根又重又贵的电缆来将车辆连接到电动汽车充电器充电。电缆之所以价格不菲,是因为它必须足够粗,以承载所需的峰值充电电流(通常从 11 kW 到 100 kW 或更高),同时还要足够结实耐磨,以承受被随意扔进汽车后备箱或在恶劣天气下使用,并且足够坚固耐用,以抵御反复插拔操作的磨损消耗。即便如此,电缆和连接器的使用寿命也有限,终将因日常使用而变得危险、磨损或损坏。一个更好的解决方案是完全省去电缆和连接器。

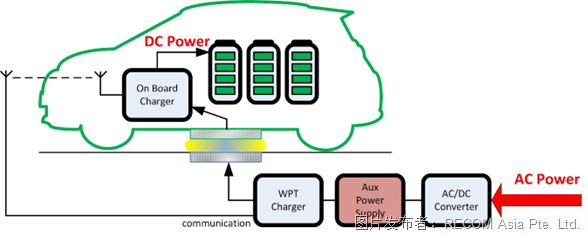

图 1 展示了无线电动汽车充电器的概念。车辆只需停驶在充电线圈上方,就能通过感应式无线电力传输为其电池充电。无线通信可确保仅在安全的情况下才进行电力传输,就像现代移动电话与 Qi 兼容充电板通信以确保通电之前充电区域中没有异物存在一样。

移动电话与电动汽车无线充电器之间的主要区别在于所使用的功率水平。对于高功率无线充电器,效率必须最大化,而移动电话充电器的效率通常只有 70% 。对于低成本的大众消费品来说,这一数值可以接受,但对于电动汽车无线充电器来说却是一种浪费,因为电动汽车无线充电器需要的系统效率接近 85% (交流电源到直流电源的转换)

提高电力传输效率有三种方式:更紧密耦合的磁电路、更高的工作频率以及更好的参数匹配,但首先让我们来了解一下无线电力传输技术的基础知识。

WPT 技术最早可以追溯到 19 世纪末,当时 Heinrich Hertz 用两个抛物面反射器来聚焦射频辐射,演示了高频火花隙无线电力传输。Nikola Tesla 在世纪之交之前也进行了耦合电磁谐振电路的实验,但没有证据表明他成功传输了大量电力。最早成功演示感应电力传输是在 1910 年,当时点亮了一个装在开放式变压器上方的灯泡,但这同样没有转化为实用的无线电力产品。尽管缺乏商业成功,这些早期的先驱为今天使用的一些主要无线电力传输技术奠定了基础:

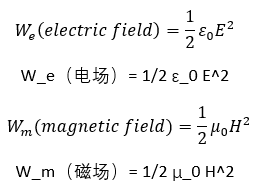

其中 E 和 H 分别是电场和磁场的强度,ε_0和 μ_0是自由空间的介电常数和磁导率值。由于 μ_0高于 ε_0,考虑到实际电压和电流限值,磁耦合场中传输的能量比电容耦合场多大约一千倍。因此,电感耦合和磁共振耦合有助于实现最高的电力传输。

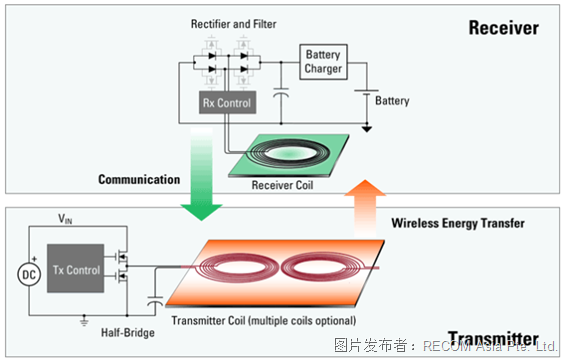

其中 Lt 和 Lr 分别是发射线圈和接收线圈的绕组电感,而 k 是耦合系数,取决于线圈的尺寸、匝数和对准精度(方向和间距)(图 3):

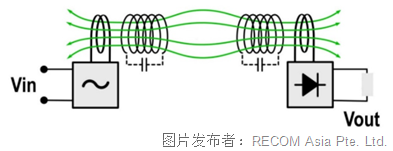

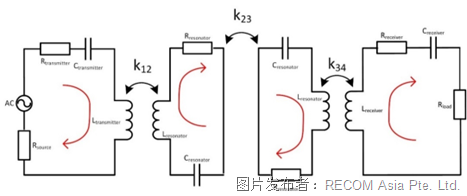

通过插入充当“磁透镜”的中间线圈,可以增强耦合系数,从而聚焦磁通量(图 4)。更高功率的谐振电感耦合系统可以使用三个或更多个这样的线圈。这些中间线圈为谐振储能电路,带有一个与线圈绕组并联的电容器,以在交变磁场的频率下谐振(图 5)。谐振线圈能够增强发射线圈的有效磁场强度,并将有效接收磁场集中到接收线圈,从而显著提高耦合效率。此外,即使中间谐振电路只能拦截部分磁通量,它们仍然会谐振,因此与简单的两个平面线圈系统相比,对于间距和对准精度的要求并没有那么严格。

中间谐振线 所示对称放置,如果电力传输的限制因素是足够的磁通量,则靠近发射线圈的成对谐振线 放大局部磁场,从而使耦合因子 k34 更强,到达更远的接收线圈。

这种中间线圈对于发射线圈和接收线圈之间的距离和对准不固定的 WPT 应用而言必不可少,例如电动车辆在行驶过程中的无线充电。 Tesla 等公司已经建造了道路内置充电系统原型,其中车辆配有底部弹簧加载的金属电源连接器,可以在行驶中进行充电,但美国底特律是美国第一个实施基于无线电力传输的非接触式道路充电系统的城市 。该系统成功展示了高达 19 kW 的充电速率。

理论上可以使用市电提供的低频 50/60 Hz 交流电进行感应充电,但这对于较高功率传输来说效率不高。

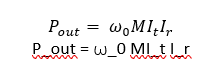

其中输出功率 P_out 等于谐振时的角频率 ω_0、互感 M,、发射线圈中的电流 I_t 与接收线圈中产生的感应电流 I_r 之积。 因此,传输的电力与交变磁场的频率成正比。 然而,随着频率的增加,磁芯涡流和开关损耗也会随之增加,因此存在一个最佳 WPT 工作频率,该频率取决于其他系统参数,以实现感应电力传输的最高效率。

利用现有的高功率开关技术,一个介于 20 kHz 至 150 kHz 之间的谐振频率可以获得最佳传输效果。

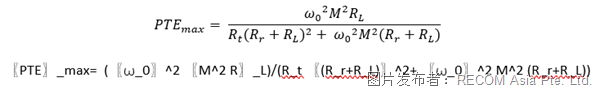

影响系统效率的最后一个重要因素是电源、线圈和负载电阻的匹配。 最大电力传输效率 (PTEmax) 可以从以下关系式中得出(谐振时):

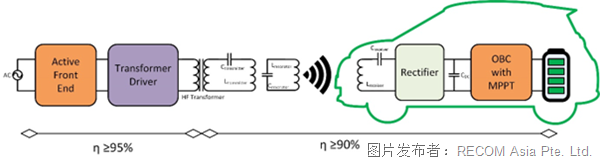

实际上,这在 WPT 系统的设计中存在一些挑战。发射器的高电流电源前端和逆变器具有非常低的内部阻抗,因此可能需要一个高频阻抗匹配变压器以获得最高耦合传输电力传输到线圈。同样,负载是一个电池组,其非线性内阻特性取决于其充电状态,因此为了能以最优效率接收电力,需要一个可以进行阻抗调谐的 DC/DC 车载充电器 (OBC),这与光伏 DC/DC 转换器中使用的最大功率点跟踪 (MPPT) 电路非常类似(图 6)。

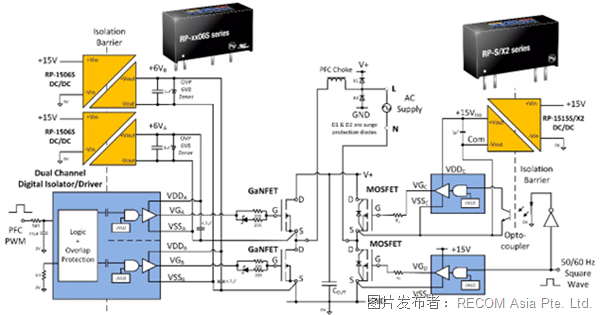

为了达到效率目标,有源前端(AC 到 DC 转换和功率因数校正)将需要使用无桥图腾柱配置或类似配置(图 7),而逆变器将需要使用全桥或 LLC 拓扑变体。这两种设计都需要使用多个隔离晶体管栅极驱动器,在这一点上,RECOM 可以用标准和可编程隔离栅极驱动器 DC/DC 电源来支持 WPT 设计:

在高功率开关设计中,通常很难平衡每个支路中的电源接地端杂散电感,这可能会导致性能不对称和开关不稳定。隔离高侧和低侧栅极驱动器可以解决这个问题(图 8)。

RECOM 提供一系列紧凑型栅极驱动器电源模块,具有高隔离、不对称输出电压,可实现最佳功率晶体管开关性能以及宽工作温度范围,使其成为此类高功率设计(包括双向电路在内)的理想选择。

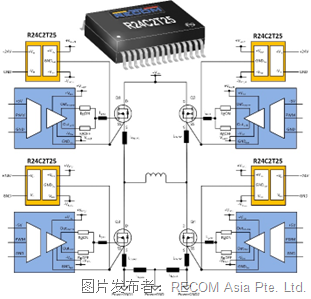

在电动汽车内部,另一个有源整流器电路会将接收线圈产生的 AC 转换成 DC,为中间母线电容器 CDC 充电。这种非稳压直流母线电压可用于为高功率数字 DC/DC 转换器供电,例如 RECOM 的 15 kW OBC 设计(图 9)。

该 15 kW 转换器具备 25 VDC 至 280 VDC 的宽直流输入电压范围,并可以通过编程设置将输出电压提升至 200 V 至 800 VDC,可为高压电动汽车电池组充电,其转换效率超过 97%。内置 MPPT 电路优化了整个充电周期内的电力传输效率。CAN 总线接口支持与标准电池管理系统通信,并允许并联单元之间实现主动均衡负载。

就技术而言,无线电力传输是有线电动汽车充电系统的可行替代方案,尽管由于成本较高而尚未成为主流,但随着电动汽车已经成为普遍现象而非特例,用户仅需将车辆停放至停车位即可开始充电,无线充电的方便快捷,加上车辆自动驾驶和自动泊车技术的日益成熟,无疑将提升 WPT 的市场吸引力。未来,随着道路充电系统的实现,行驶过程中进行 WPT 充电将极大缓解驾驶电动汽车的“续航焦虑”,并有望在旅程结束时充满电量,而不仅仅在出发前充满电量。